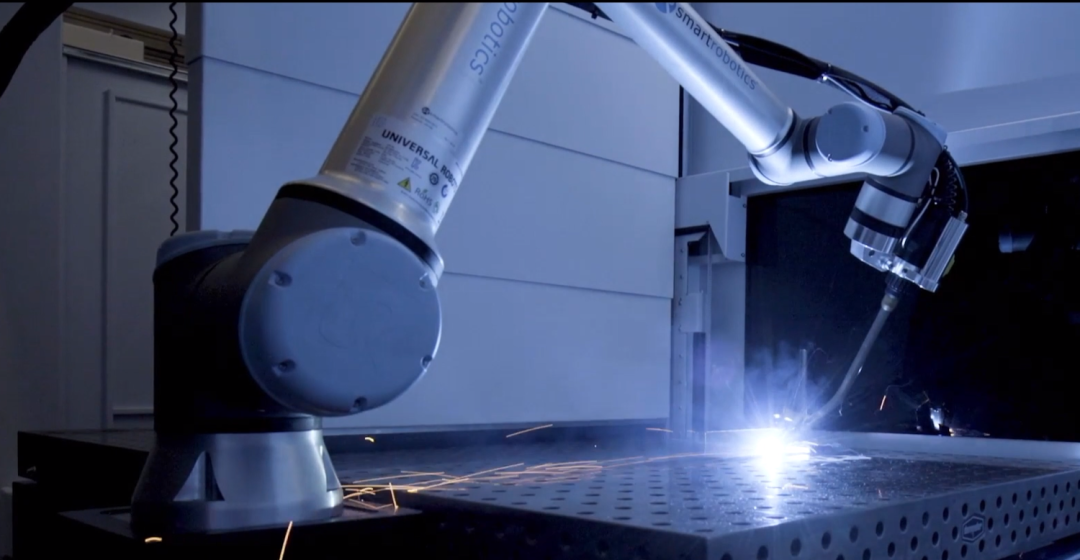

在金属加工行业,优傲协作机器人大规模应用于工件分拣、物料搬运、机床上下料、工件打磨、缺陷检测和金属焊接等工序,通过精准取放和标准化操作,显著提升生产效率,确保产品一致性品质,并有效解决了熟练工人短缺的难题。

生产效率提升

全天候运作:协作机器人可替代人工进行机床管理(如数控机床、压铸机床等),实现24小时不间断工作,保障工厂持续运转。

减少废料与停机时间:通过精准操作和程序复用,降低新员工培训期间的废料产生,避免因资源不足导致的生产停滞。

高负载与快速执行:如UR20协作机器人支持20kg负载和1750mm工作半径,在搬运、码垛等任务中显著提升效率。

灵活性与快速部署

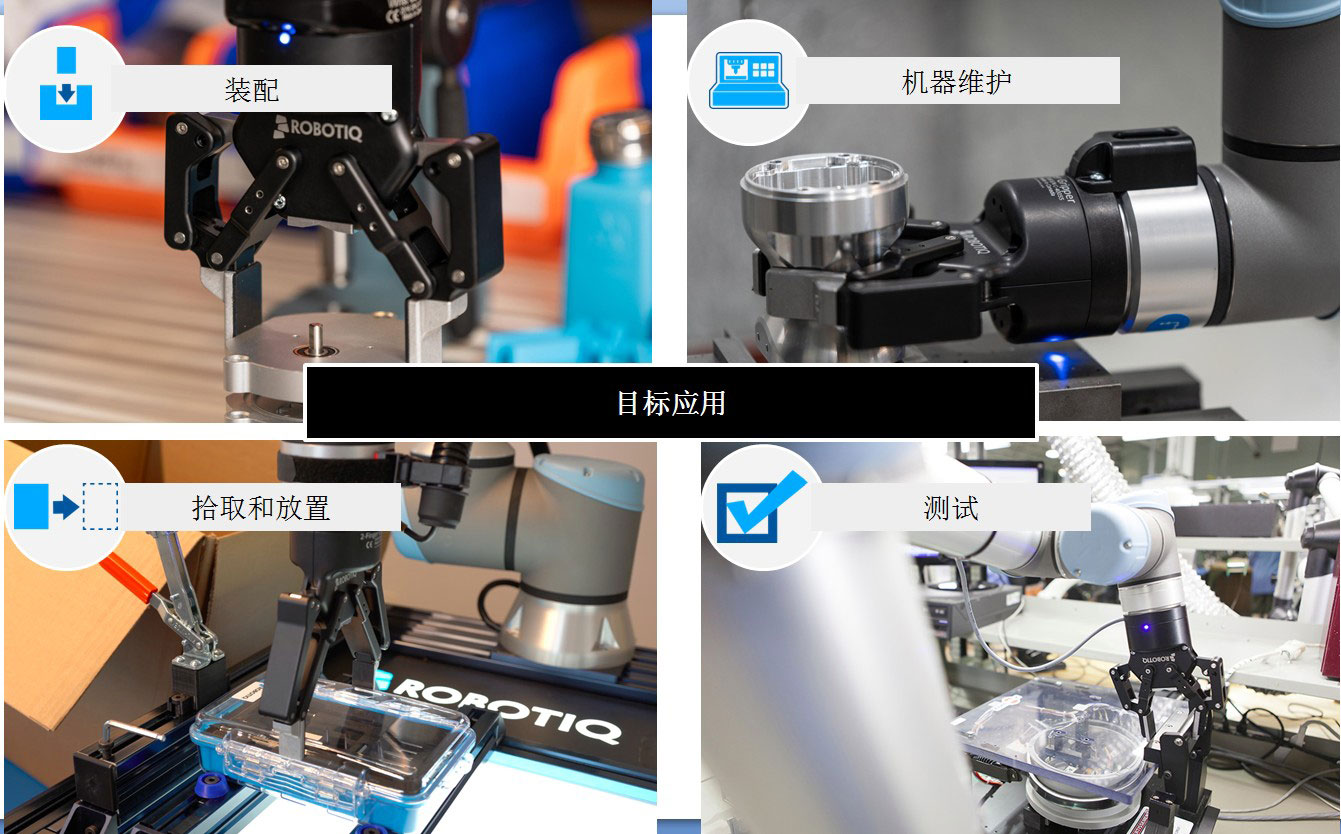

任务切换便捷:机器人可快速重新编程并部署到不同工位,适应小批量或快速周转的生产需求。

轻量化与移动性:部分型号(如UR5E)支持推车安装,便于在不同机床或车间灵活调配。

安全协作与人机协同

实时环境感知:配备安全传感器和智能算法,检测到碰撞风险时自动停止,无需物理围栏即可实现人机共融。

释放高价值人力:将熟练工人从重复性任务(如焊接、上下料)中解放,专注于高回报率的技术岗位。

高精度与稳定性

重复定位精度高:UR5E等型号通过灵活关节和运动控制算法,确保精密零部件加工的稳定性。

升级版精度提升:UR7e和UR12e的重复精度分别达到0.02mm和0.03mm,适用于高精度装配和焊接场景。

成本效益显著

低自动化门槛:协作焊接系统成本仅为传统自动化的一小部分,且支持快速投资回报(通常一年内)。

易用性降低部署成本:通过拖拽式编程界面(如Polyscope软件),非专业人员也可快速完成调试。

优傲协作机器人通过技术性能与场景适配的深度结合,为金属和机加工行业提供了高效、安全且经济的自动化解决方案。